今回は9tool factryのオリジナルアイテム、完全手作りキャッチャーミットの作成工程をご紹介いたします!

レザーはもちろん、芯材など細部にわたり使用する材料の仕入れから組み上げまでを当工房にて完結しています。

キャッチャーミットがどのように仕上がっていくのかぜひご覧ください!

また、これまでに作成したキャッチャーミットは販売用として9tool factory特設サイト『Cミットの部屋』に掲載しております。

ぜひこちらもチェックしてみて下さいね!

9tool factoryのキャッチャーミット

まず初めに9tool factoryで作成しているキャッチャーミットについてご紹介いたします。

当工房で作成するキャッチャーミットは、革やその他材料の仕入れからスタートします。

使用するレザーは取り寄せをしてみて自分が気に入ったグローブレザーを採用しており、質の高いものを使用しています。

芯材に関しましてはフェルト材を何種類か試した上で適正なものを選んでおります。

その他補強部分のレザーや革ひもなど、すべてのパーツに使用する素材においても、自分で見て感触を確かめたうえで採用しております。

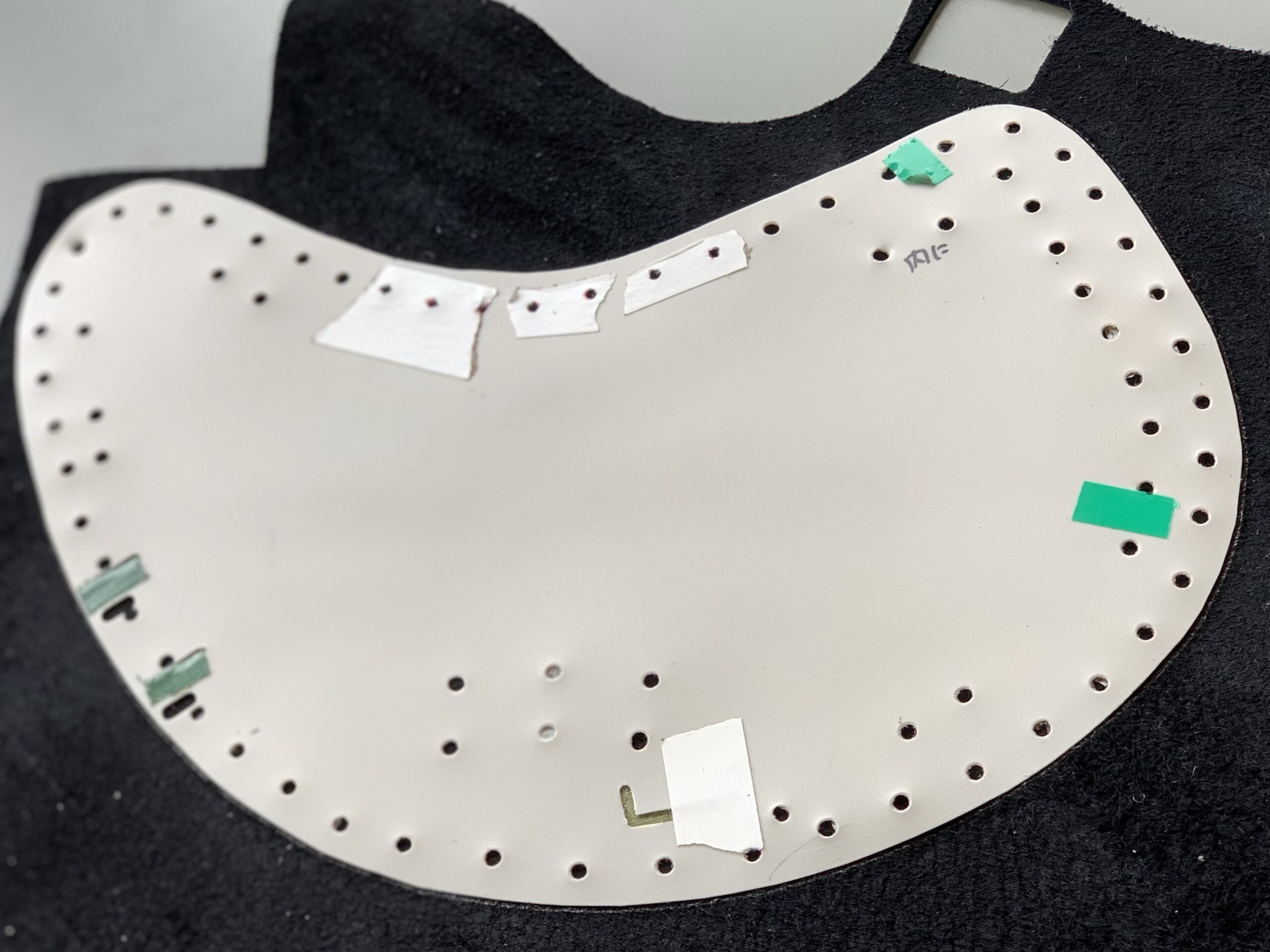

型に関しては、試作を繰り返し微調整を加えながら現在の型紙が完成しました。

この型紙を使い各パーツを切り分けていきます。

何度も失敗し試行錯誤しながらようやく完成した完全手作り9tool factoryオリジナルキャッチャーミットです!

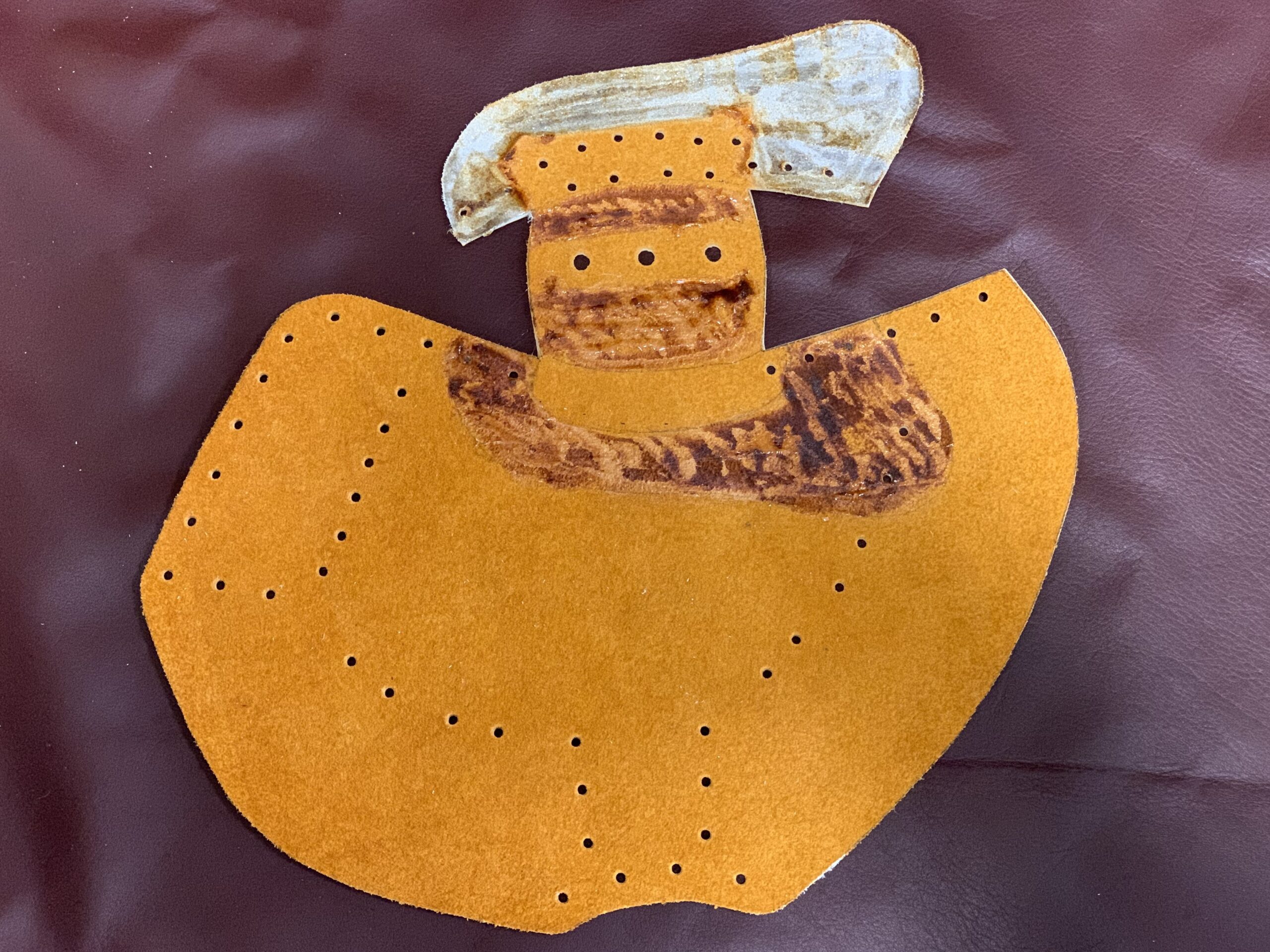

オリジナルキャッチャーミット 革の裁断 穴あけ

それではキャッチャーミットが一から出来上がってゆく作成工程を紹介していきたいと思います!

まずは各パーツの裁断から始まります。

今回のミットはオレンジ×ブロンドカラーです。

非常に不格好な型紙ですが…

何度も微調整を繰り返し完成したこの型紙を使用し、各パーツ革に直接マーキングします。

ヒモ穴の位置にもマーキングし、各パーツを革用のハサミで手作業で切り出していきます。

この革の切り出しが難しいポイントで、この工程でズレやラインの歪みができてしまうと組み上げた時にすごく目立ってしまいます。

通常、キャッチャーミットやグローブの作成の際は型抜き機と金型タイプの抜き型を使用し、各パーツを一発で切り出しをします。

手断ちのリスクはズレや歪みができてしまう事です。

グラブ工場のように抜型で切り出されたパーツのクオリティと比べても遜色ないくらいのきれいなラインを目指し各パーツを一枚ずつ切り出しています。

パーツの切り出しが終わるとヒモ通しや通気口となる穴を開けます。

革用ポンチを使用しこちらも一個ずつ手作業で穴を開けていきます。

オリジナルキャッチャーミット 背面部作成

9tool factoryのキャッチャーミットは独学で完成させたオリジナルアイテムなのですが、作成をする際組み上げていく順番を決めて作業を進めます。

どのパーツを作成すれば次の工程にスムーズに進んでいけるか、これまで作成してきた中で身に付きました。

まず、本体組み上げの第一段階は背面部分の作成です。

キャッチャーミットは大きなパーツで背面、手の平、捕球面、ウェブの四つから出来ています。

まずは背面パーツの手口バンド部分にクッションパッドを仮止めします。

ヘリ革取り付けの際に本縫いとなりますのでズレのないようにしっかり仮縫い付けます。

9tool factoryで作成するキャッチャーミットの機能の一つでもあるクッションパッド。

柔かいスポンジ材をソフトなカーフレザーで包み、手触りの良さと着用時の違和感軽減に成功しました。

クッションパッド取り付けと同時にキャッチャーミットの顔となるレザータイプの刻印ラベル、人差し指の指当て革を取り付けます。

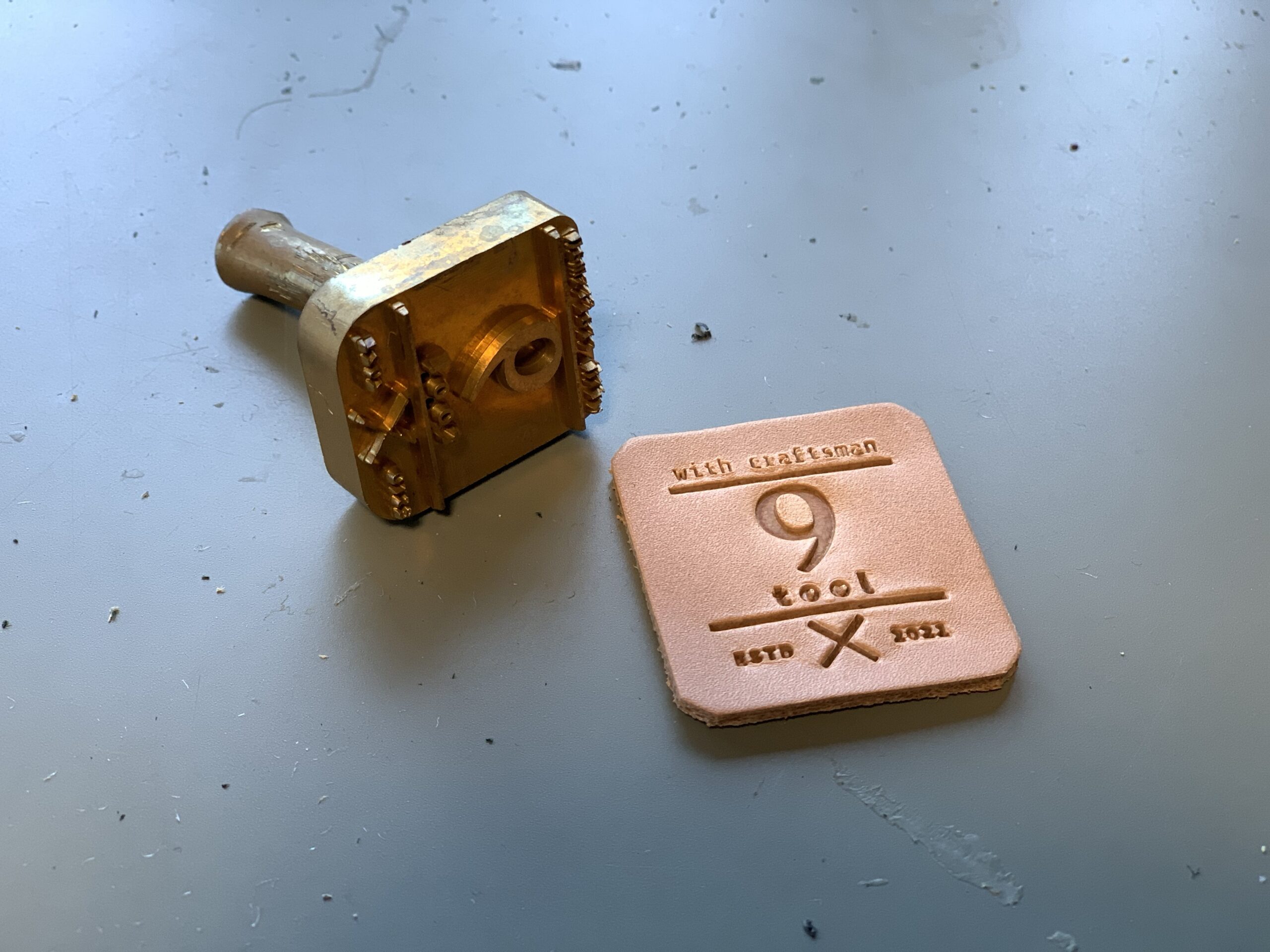

当工房のレザーラベルは、真鍮製オーダー打刻印を使用し国産のナチュラルレザーに9tool factoryのロゴを打ち込んでいきます。

このナチュラルレザーは使うごとに味が増していく質の高い素材です。

革製品の経年劣化を楽しむ事ができます。

またこの時、同時に指カバーを取り付けます。

当工房のミットはレギュラーバックの指だしタイプです。

クッションパッド、レザーラベル、指当てを取り付けると、背面の大きな二つのパーツを縫製します。

その後手入れ口まわりにヘリ革を取り付けます。

この時仮止めしていた手口バンド裏のクッションパッドを縫い付け固定します。

レザーラベル、指カバー、クッションパッド、手口ヘリ革取り付けが完了しました。

これで背面のパーツ作成が完了です。

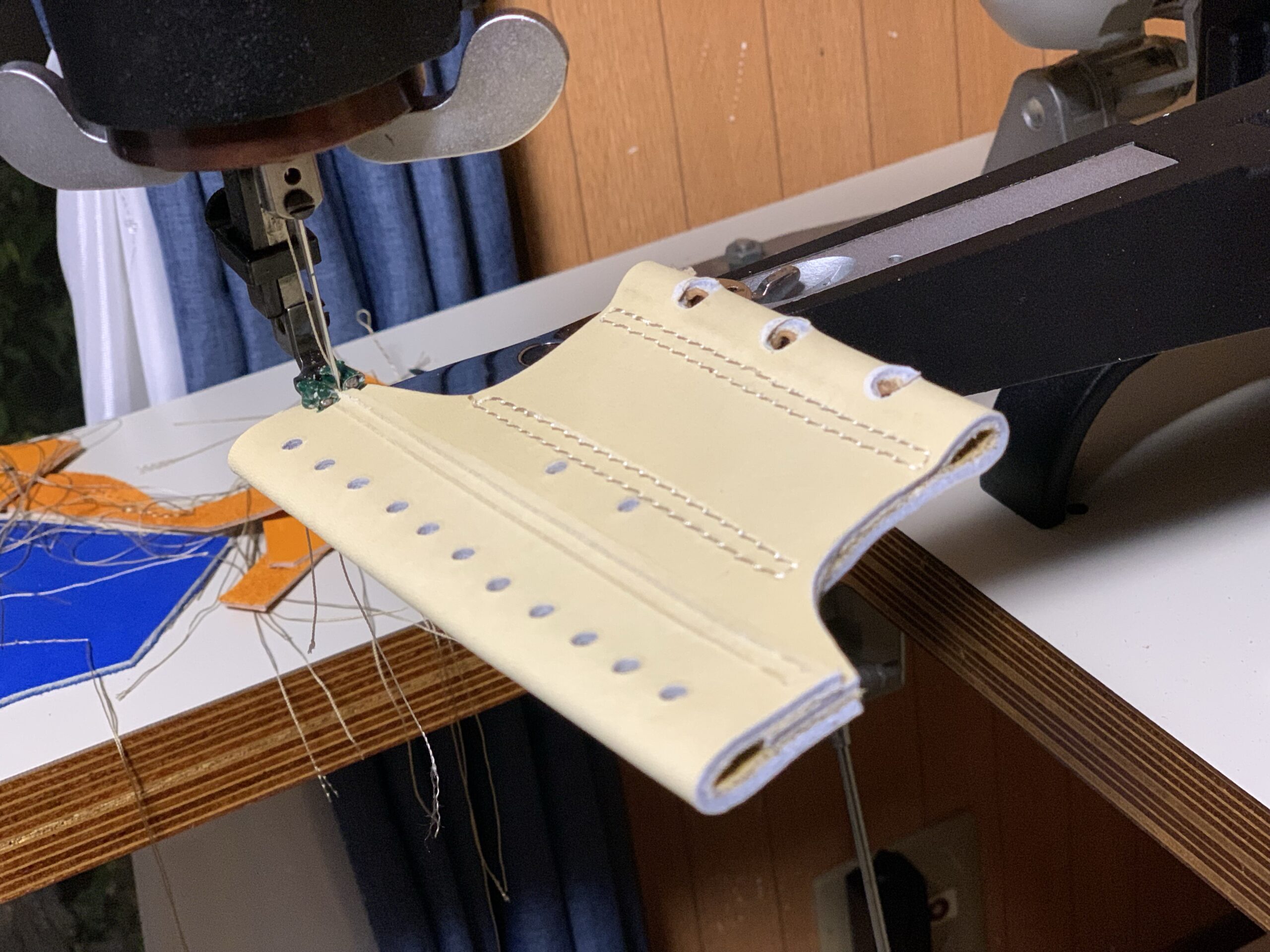

オリジナルキャッチャーミット 手の平部・背面部結合

背面パーツの作成が完了すると、次は組み合上げた背面部パーツと手の平部分のパーツを結合させます。

まずは、背面の二つのパーツを縫製する前に入念に位置調整をし、仮止めをします。

手の平部と背面部パーツ組み上げでは、指股の間隔の調整や角度、縫製の正確さが必要になります。

完成してパッと見た時にズレや歪みが一番目立ってしまうのもこの工程が原因となります。

また、指股の接着位置がズレると見た目だけではなく当然手入れ感が悪くなったり全体のバランスがおかしくなってしまうため慎重に位置を決めて縫製しないといけません。

位置が決まると、背面二つのパーツを縫製していきます。

仮止めをしていますが、ズレやすいため力加減や縫い付ける速度をうまく調整する必要があります。

私の使用するミシンは使い慣れた手回し八方タイプです。

キャッチャーミット作成において全工程を手回し式八方ミシンで行うのはおそらく私ぐらいだと思います…

グローブやミットのリペアによく使われるミシンなのですが、安定力が弱く本体の作成には不向きです。

時間はかかるし失敗のリスクも高くなりますが、グローブリペアマン出身の私には使い慣れた八方ミシンを使用するのが一番です。

背面部パーツと手の平部パーツを縫い付ける際は、作成していた指掛け紐を取り付けます。

親指掛け紐には補強として手口部クッションパッドに使用したカーフレザーをあてます。

手首側からスタートして逆の手首側まで指股部分をフチに沿ってズレないよう二本ラインの縫い付けです。

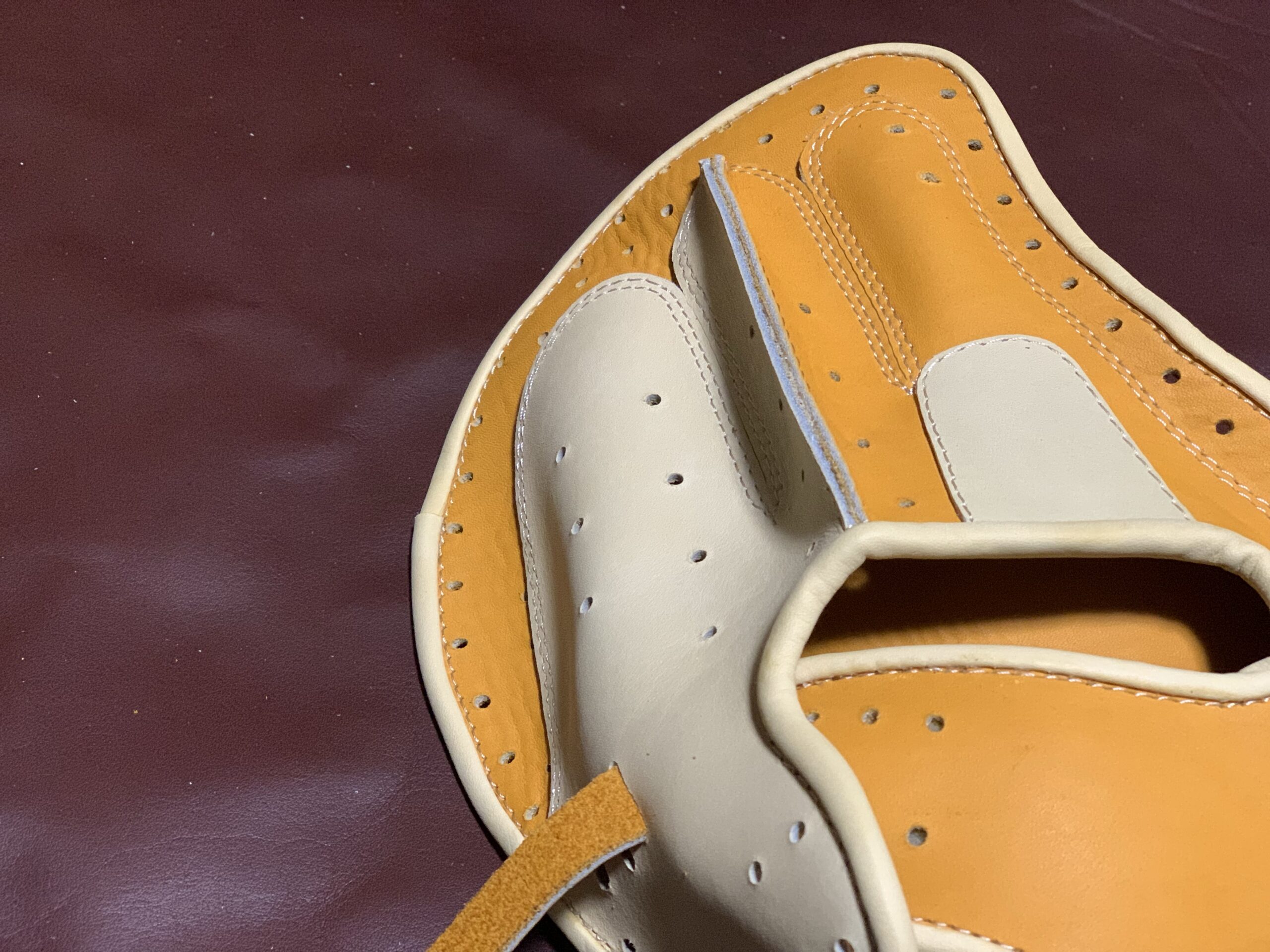

今回使用したステッチはシャンパンゴールドカラーの8番です。

私はキャッチャーミットを作成する際、少しステッチ幅を広く設定しています。

太めの糸でステッチの間隔を広く取ることで迫力とボリューム感を演出することができます。

各種パーツを縫い付けていくためこの糸の質は重要になるのですが、デザインにも大きな影響を与えるアイテムです。

この8番糸を二本ラインで縫い付けて、指股が完成しました。

背面部パーツと手の平部パーツを縫い付けると、まずは一周ヘリ革を縫い付けます。

ヘリ革の取り付けって二周縫い付けをするんです。

一度全体を内側から縫い付け固定した後、クルっと回して外側を縫い付けます。

そうすることによりあの丸いパイピングが完成します。

今回は全体との色味のバランスを考えヘリ革にもブロンドカラーを採用しました。

これにて背面、手の平部分のパーツが完成です!

背面部パーツの作成から手の平部パーツとの結合の作業においては、一番失敗するリスクが高い部分となるので、この工程が終わるとひとまず安心です。

オリジナルキャッチャーミット 捕球面部作成

まだまだ完成まで作業は続きます。

次は捕球面の作成です。

まずは捕球面上部を折り曲げるようにして接着させます。

手の平に当たる部分は薄く漉き、折り曲げて接着した際段差にならないようにします。

この部分を薄くしておかないと表から見た時にポケット部分に段差ができてしまいボコボコとした不格好な捕球面になってしまうからです。

また、画像にはありませんが捕球面には補強用の薄いレザーをあて、型のキープと強度を高めています。

上部を接着させると、ウェブとつながる部分とポケット部分を縫い付けます。

そして重要となるターゲット部分もしっかり接着させます。

今回はブロンドカラーを採用し視認性もよく全体とのカラーのバランスも良く仕上がっています。

ターゲット部分は組み上げる時に内芯材を包み込む部分に当たるため、ズレないように仮止めをしてから縫い付けていきます。

捕球面縫製、ターゲット縫製が終わるとコチラにもグルっと端から端までヘリ革を取り付けます。

もちろんヘリ革にもブロンドカラーの革を使用しました。

捕球面部分を作成する際のポイントは、手の平に当たる折り曲げた部分を薄く漉きごわつきを無くすこと、ターゲットの位置調整を間違えないことです。

これで捕球面のパーツが完成です。

オリジナルキャッチャーミット ウェブ作成

次の工程はウェブの作成です。

今回は全体の配色とのバランスを考えブロンドレザーにて作成しました。

ウェブ作成においてはこれまで作成してきた中でもかなり失敗を繰り返している箇所でもあります。

まずは切り出しです。

一見簡単そうな形状ですが、この切り出したパーツを折り返して接着させた際、少しのずれによってとても不格好になってしまいます。

失敗を重ねながら微調整してきたことにより、やっときれいな切り出しからの折り返しができるようになりました。

また、この等間隔に並ぶヒモ穴もかなりの難所でした。

均一に真っ直ぐ穴を開けるために穴を開ける位置へのマーキング方法を工夫し等間隔に近いヒモ穴通しを開けることができるようになりました。

こちらもグラブ工場にある機械で一気に型抜きできると均等に仕上がりとても楽なのですが、当工房ではこの作業を含めすべてハサミと穴あけポンチによる手作業となっております。

一番ダメージを受けるウェブ中間には裏面から補強革をあてます。

キャッチャーミットは各ポジションの中で一番多く捕球しなければなりません。

傷みやすいところは補強をして耐久性を上げておきます。

ウェブが完成しました。

今回採用した播州ブロンドレザーは張り感、コシが強くウェブ部分に使う素材としてもかなり適しているかと思います。

デザインとしても全体の配色のいいアクセントになっています。

仕上げの縫製に関しては、しっかりと縫い付けるラインにマーキングし、ズレないよう慎重に縫い付けしました。

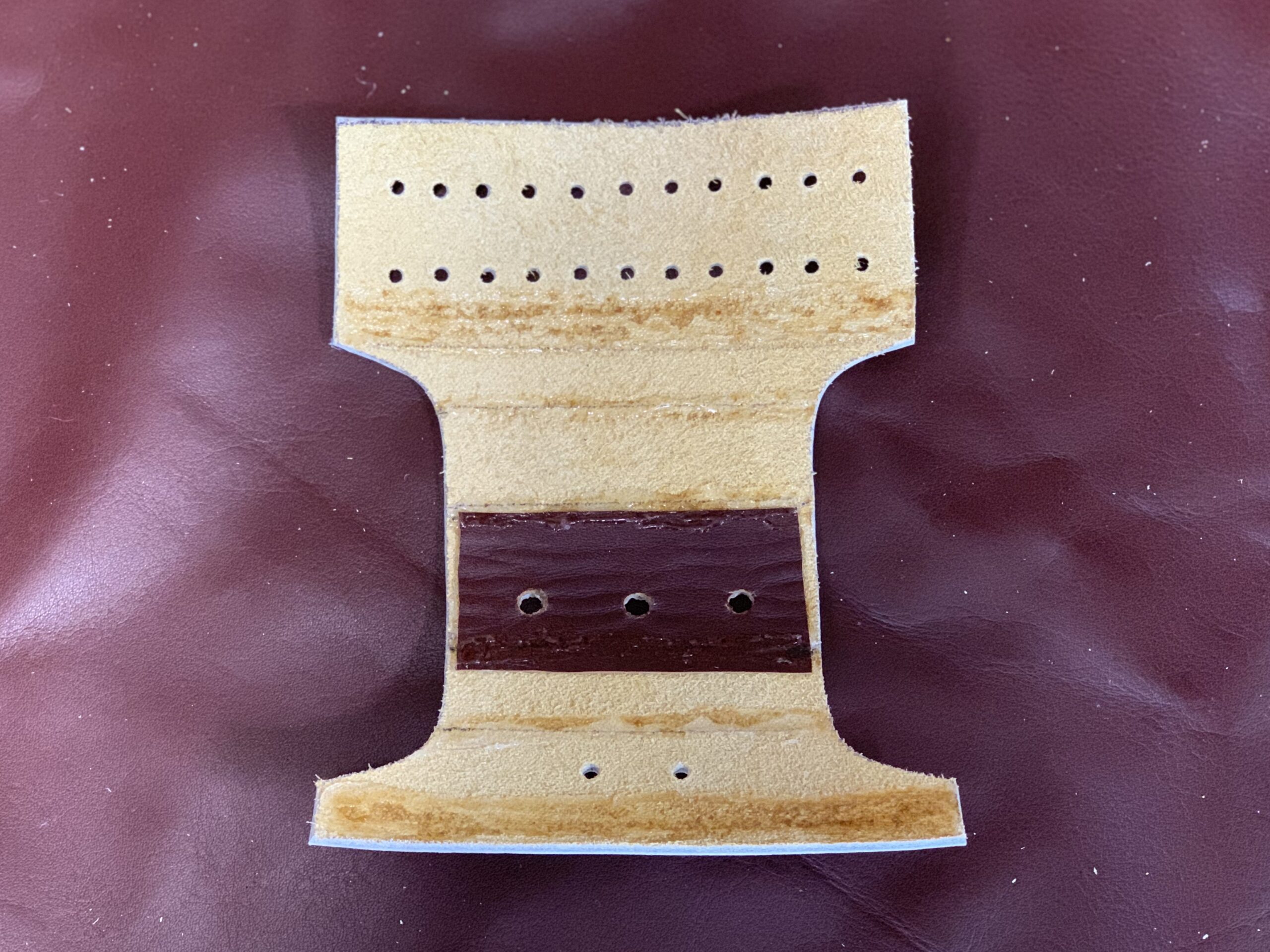

オリジナルキャッチャーミット 内芯 指芯作成

次に内芯材を作成します。

よく言われるパンの部分です。

9tool factoryのキャッチャーミットに使用する芯材は何種類も素材を試した結果こちらの圧縮フェルト材を採用しました。

強度が高く軽量で水分に強いためキャッチャーミットの内芯材として最適な素材です。

約1cmの厚みがあるため組み上げて手を入れてみると、適度なボリュームと安心感を感じ取ることができます。

また、形状に関しても細かな微調整を行い一番最適な形にたどり着きました。

両サイドには指芯をそれぞれ装着します。

指芯は厚すぎずシャープになるよう設計し、組み上げた時に捕球面が広くなるよう考えて作成します。

指芯は捕球面内側に沿ってなだらかになるように削り、捕球時に指芯が干渉しないように気を付けています。

しっかりとした安定感のあるミットに仕上げるためにとても重要なパーツがこの内芯材となります。

組み上げ直前にポケット部分にしっかりとアタッチメントグリスを塗りけます。

オリジナルキャッチャーミット 最終組み上げ

ここまで背面、捕球面、ウェブ、内芯材を作成し残すところは革紐通しとなります。

それぞれのパーツ作成に細かな作業があり慎重に進めてきましたが、ようやく仕上げの段階となります。

ここまで来ると大体の完成形が見えています。

一から完全手作りに進めていくため完成まで仕上がりがどうなるのかドキドキしています。

最終の革紐取り付けで真っ先にチェックするポイントは、キャッチャーミットの超重要事項でもある捕球面の感触です。

今回はしっかりと張り感があり良いポケットが出来ています。

軟式用に作成しましたので比較的柔らかく、扱いやすいミットに仕上がるだろうなと感じました。

オリジナルキャッチャーミット 完成

革の切り出しから始まり様々な工程を経て、今作のオレンジ×ブロンド完全手作りキャッチャーミットが完成しました。

完全オリジナル9tool factoryキャッチャーミットの仕上がりを見てみたいと思います。

No.11 オレンジ×ブロンド軟式用です!

全体の配色がうまくまとまり、バランスの良いきれいなミットに仕上がっています。

オリジナルレザーラベルもうまく溶け込みいい味が出ています。

やや太めの長い指掛け紐も特徴的で、迫力があります。

背面部分も二色使いでシンプルながら独特です。

光沢のある8番の太いステッチにて間隔を広く縫い付けているため迫力がありきれいに仕上がっています。

フワフワのクッションパッドが着用時にやさしくフィットします。

また、親指掛け紐にも柔らかいカーフレザーを使用しているので肌触りが良く適度なクッション性を感じます。

張り感のある捕球面に仕上がりました。

両サイド指芯を薄めに設計し捕球面を広く使うことができました。

浅すぎず深すぎない丁度いい開閉ができます。

軟式用に作成しており全体的に柔らかくとても扱いやすそうです。

オリジナルキャッチャーミット 最後に

今回はオレンジ×ブロンド完全手作りキャッチャーミットができるまでの工程をご紹介しました。

素材選びから組み上げまでを9tool factoryで行うこだわりのキャッチャーミットです。

これからも作成していきたいと思いますのでぜひよろしくお願いします。

最後までご覧いただきありがとうございました。